تزریق پلاستیک به این معنی است که مقادیر زیادی از همان محصول پلاستیکی را در مدت زمان کوتاهی تولید می کند و این فرآیند را برای برآوردن تقاضای محصولات در مقیاس جهانی ضروری می کند. فرآیند قالب گیری پلاستیک برای ما ، تنها با هدف ارائه بالاترین درجه محصولات نهایی با کیفیت در دسترس است. ما می توانیم فرآیندهای قالب گیری تزریق پلاستیک را برای تولید با کیفیت ترین محصولات با ماشین آلات 50 تا 2500 تن انجام دهیم. در این مقاله از سایت چاپم کن به بررسی کامل و آشنایی با پروسه تزریق پلاستیک می پردازیم. با ما همراه باشید.

با توجه به تجربه گسترده ما ، می توان گفت قالب تزریق پلاستیک ساده است. یکی از راحت ترین و پر مصرف ترین و مهم ترین روش های رایج برای شکل دادن به پلیمرها (بسپارها) استفاده از ماشین تزریق پلاستیک است. پس از پیدایش و توسعه پلاستیک ها تلاش ها برای ساخت دستگاه هایی که بتوان به وسیله آنها به سادگی مواد اولیه پلاستیک را به شکل دلخواه در آورد آغاز شد و به اختراع ماشین تزریق انجامید. اما قبل از ساخت ماشین های تزریق مدرن امروزی، کار شکل دهی به پلاستیک ها خیلی مشکل بود ابتدا قالب هایی با صرف دقت و زحمات بسیار تهیه می شد و در گیره های دستی تعبیه می شد و سیلندری با پیستون روی آن نصب می گردید و اطراف سیلندر را با شعله های آتش، گرم می کردند و پس از ذوب شدن مواد، با فشار فلکه بالای پیستون مواد داخل سیلندر به داخل قالب، تزریق می شد و پس از سرد شدن مواد داخل قالب، گیره ها را باز و تکه های قالب را از هم جدا و محصول تولید شده را از آن خارج می کردند و تمام این مراحل با دست انجام می شد، تا زمانی که ماشین های تزریق مدرن امروزی تولید شدند.

قالب تزریق دقیقاً چگونه کار می کند؟

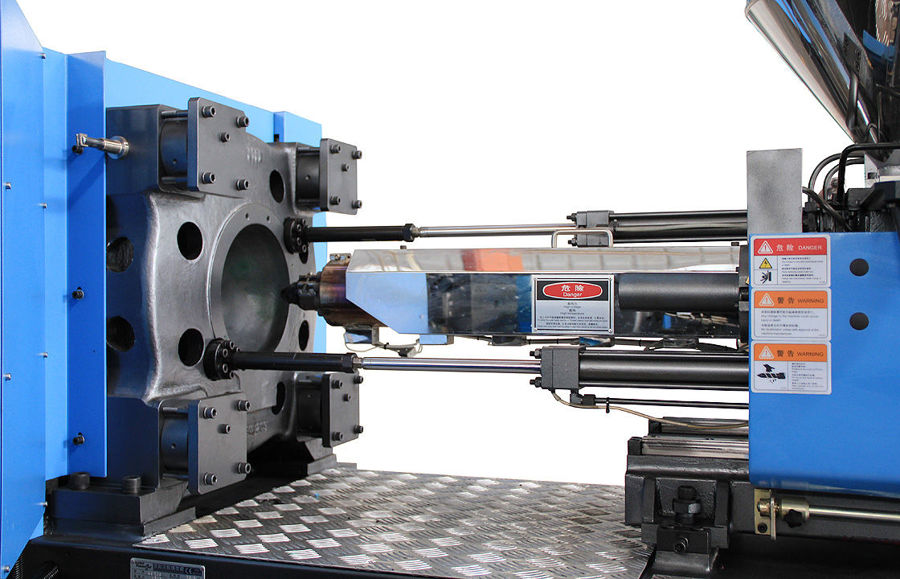

آشنایی با قالب تزریق پلاستیک ها دستگاه قالب گیری تزریقی دارای سه قسمت اصلی است:

- واحد تزریق

- قالب

- گیره

همه چیز از ورود گلوله های پلاستیکی به داخل قیف واحد تزریق شروع می شود. در داخل بشکه ، یک پیچ مخصوص گلوله ها را به جلو منتقل می کند. نوارهای بخاری که دور بشکه پیچیده شده اند ، گلوله های پلاستیکی را گرم می کنند. هنگامی که گلوله ها توسط پیچ به جلو حرکت می کنند ، به تدریج ذوب می شوند و تا زمانی که به جلوی بشکه برسند به طور مساوی ذوب می شوند.

هنگامی که پلاستیک مذاب به اندازه کافی در جلوی پیچ قرار می گیرد ، پلاستیک مذاب را به قسمت خالی قالب به نام تصویر حفره تزریق می کند ، جایی که قالب شکل مناسب را به آن می دهد. پلاستیک زیر یک دقیقه جامد می شود ، قالب باز می شود و قسمت خارج می شود. پین های اجکتور حذف قطعه را از قالب که در سطل بارگیری قرار می گیرد ، آسان می کند. پس از بسته شدن قالب ، روند بارها و بارها تکرار می شود تا تعداد قطعات مورد نظر ایجاد شود.

طرز کار تزریق پلاستیک:

۱.ابتدا گرانول های پلیمر خشک شده و در قیف قرار داده می شوند. این گرانول ها در قیف با پودرها و پیگمنت های رنگی و دیگر افزودنی های تقویت کننده ترکیب می شوند.

۲.گرانول ها به بشکه تغذیه می شوند. گرانول ها در بشکه حرارت دیده،با یکدیگر ترکیب شده و با یک پیچ چرخان به سمت قالب هدایت می شوند. هندسه پیچ و بشکه به گونه ای بهینه طراحی شده است که به بالا بردن فشار به میزان لازم و ذوب شدن ماده کمک کند.

۳.تلمبه به جلو حرکت کرده و پلاستیک ذوب شده از طریق سیستم چرخنده به قالب تزریق می شود و همه فضای خالی قالب را پر می کند. با پایین آمدن دمای ترموپلاستیک، ماده جامد شده و شکل قالب را به خود می گیرد.

در نهایت قالب گشوده شده و قطعه جامد توسط پین های افشانک به بیرون هل داده می شود، سپس قالب دوباره بسته شده و پروسه برای تزریق قطعه بعدی تکرار می شود. تکرار این پروسه می تواند بسیار سریع انجام شود: چرخه تزریق پلاستیک معمولا بسته به اندازه قطعه می تواند از ۳۰ تا ۹۰ ثانیه طول بکشد.

پس از آماده شدن محصول، قطعه روی کانوایر و یا در یک مخزن نگهدارنده رها می شود. معمولا قطعاتی که با تزریق پلاستیک ساخته می شوند به محض ساخت آماده استفاده بوده و نیازی به طی مراحل پولیش ، پرداخت و پست پروسس ندارند.

انواع پلاستیک و طریقه بازیافت آنها

تاریخچه تزریق پلاستیک:

اولین دستگاه تزریق پلاستیک در سال 1872 ثبت اختراع شد و برای تولید شانه مو مورد استفاده قرار گرفت. بعد از جنگ جهانی دوم صنعت تزریق پلاستیک بهطور چشمگیری ارتقاء پیدا کرد، چرا که تقاضا برای تولید انبوه و قیمت پایین افزایش یافته بود. از همین رو تولید به روش تزریق پلاستیک جوابگوی نیازهای گسترده کارخانهها و بازار بود. در سال 1946 جیمز واتسون اولین دستگاه تزریق پلاستیک ماردون دار را به بازار روانه کرد که دقت تولید آن نسبت به نمونههای قبلی بیشتر و صد البته بهینهتر بود.

همچنین این ماشینآلات قابلیت میکس مواد با مستربچ و ترکیب مواد آسیابی را میسر کرد که تا قبل از آن رؤیایی برای هر تولیدکننده بود. در حال حاضر دستگاههای تزریق پلاستیک قادر به تولید طیف گستردهای از محصولات هستند و هر روز برای کاهش زمان و هزینه تولید با این روش تلاش میشود. اضافه شدن مواد ثانویه نیز خواصی به تولیدات اینچنینی میبخشد که در روشهای دیگر وجود ندارند و اگر هم وجود داشته باشند بسیار محدود هستند. دامنه ورودی پلیمری برای این دستگاهها نیز در طول مدت زمان بسیار پیشرفت داشته و هماکنون این دستگاهها اکثر مواد گرانولی، پودری و ... را بدو ن مشکل خاصی پردازش کرده و محصول نهایی را از آنها شکل میدهند.

آشنایی با فرآیند تزریق پلاستیک:

همانطور که گفتیم, تزریق پلاستیک یک تکنولوژی ساخت برای تولید انبوه قطعات پلاستیکی یکسان با خطای پایین است. در تزریق پلاستیک ابتدا گرانول های پلیمر ذوب می شوند و سپس تحت فشار به درون یک قالب تزریق می شوند. پلاستیک مایع درون قالب خنک شده و جامد می شود. مواد اولیه تزریق پلاستیک پلیمرهای ترموپلاستیکی هستند که قابلیت رنگ آمیزی و پر شدن توسط افزودنی های دیگر را دارند.

تقریبا همه قطعات پلاستیکی که به طور روزمره از آنها استفاده می کنیم با استفاده از تکنولوژی تزریق پلاستیک ساخته شده اند: از قطعات خودرو و محفظه دستگاه های الکترونیکی گرفته تا لوازم آشپزخانه. دلیل محبوبیت و استفاده گسترده از تزریق پلاستیک، هزینه بسیار پایین ساخت هر قطعه در تیراژهای بالا است. تزریق پلاستیک تکرار پذیری بالا را در کنار آزادی بالای طراحی ارایه می کند. محدودیت های اصلی تزریق پلاستیک از نوع اقتصادی هستند چون با اینکه تولید با استفاده از تزریق پلاستیک در تیراژ بالا بسیار به صرفه است، اما در مقابل سرمایه اولیه به نسبت بالایی برای شروع پروسه لازم است. از دیگر محدودیت های تزریق پلاستیک زمان نسبتا بالای رسیدن از طرح به تولید قطعه است(حداقل ۴ هفته).

مزیت استفاده از قالب سازی تزریق پلاستیک :

همان طور که گفته شد ساخت قطعات پلاستیکی با روش های مختلف امکان پذیر است . متداول ترین و مقرون به صرفه ترین روش قالب سازی تزریق پلاستیک است . ویژگی های این کار باعث شده است که استفاده از قالب های تزریق پلاستیک بسیار محبوب و همه گیر شود. حتی می توان کارگاه های کوچکی را پیدا کرد که در آنها تنها یک قالب وجود دارد و تنها با یک نفر اپراتور دستگاه فرآیند تزریق پلاستیک و ساخت قطعه پلاستیکی انجام می شود . به همین دلیل است که امروزه استفاده از قطعات پلاستیکی برای کارخانه جات و بخش های تولیدی بسیار مقرون به صرفه و مناسب است .

- تولید آسان قطعات پلاستیکی با استفاده از قالب سازی تزریق پلاستیک

- زمان کاری نسبتاً کوتاه با توجه به تولید هر قطعه پلاستیکی در چند دقیقه

- تولید آسان قطعات پلاستیکی با ریزه کاری های فراوان و طرح های هندسی پیچیده

- تولید آسان قطعات با طرح های متنوع ( تقریباً هر طرحی را می توان اجرا کرد )

- نیروی کار نسبتاً کم ( تقریباً هر دستگاه قالب تزریق پلاستیک به یک نفر اپراتور نیاز دارد)

- ساخت خودکار قطعه پلاستیکی در قالب های تزریق پلاستیک و بدون نیاز به دخالت انسان و نیروی کار

- تولید بسیار انبوه در صورت بالا بودن حجم سفارش ( می توان چندین میلیون قطعه را در سال تولید کرد)

- کم بودن حجم ضایعات و تلفات دور ریز در ساخت قطعات پلاستیکی و امکان بازیافت و استفاده مجدد از آنها

- قابلیت کار دستگاه قالب تزریق پلاستیک با چند مواد به صورت همزمان ( این دستگاه ها طیف گسترده ای از مواد پلاستیکی را شامل می شوند

کاربرد دستگاه تزریق پلاستیک :

در قالب تزریق پلاستیک از رزینهای پلاستیکی گرانول یا گلولهای شکل برای تولید محصولات مختلف از اجزای خودرو و هواپیما گرفته تا ظروف نگهداری، قطعات آلات موسیقی و شانههای مو استفاده میشود. از دستگاه تزریق پلاستیک برای تولید قطعات پلاستیکی دیواره نازک برای کاربردهای بسیار متنوع استفاده میشود که یکی از رایج ترین آنها پلاستیک است.

محفظه پلاستیکی یک محفظه دیواره نازک است در محصولات مختلفی از جمله لوازم خانگی، وسایل الکترونیکی مصرفی، ابزار برقی و همچنین در ساخت داشبورد خودرو مورد استفاده قرار میگیرند. سایر محصولات رایج دیواره نازک شامل انواع مختلف ظروف باز ، مانند سطلها است. از دستگاه تزریق برای تولید چندین مورد روزمره مانند مسواک یا اسباب بازی های کوچک پلاستیکی نیز استفاده می شود. علاوه بر این بسیاری از دستگاههای پزشکی، از جمله دریچهها و سرنگها، با استفاده از این دستگاه تولید میشوند.

عمده کاربرد این دستگاهها در ایران به تولید انواع سبد میوه، گلدان، سطل، ظروف آشپزخانه پلاستیکی، قطعات خودرو و … اختصاص دارد. از این رو معمولاً نام این دستگاه در کنار محصول نیز بکار می رود. بعنوان مثال دستگاه تزریق پلاستیک سبد میوه و….

چرخه تزریق پلاستیک بهصورت عادی شامل چرخه زیر میشود:

- بسته شدن دوتکه قالب

پیش از آنکه ماده مذاب از طریق نازل وارد قالب شود، دو صفحه قالب (سمبه و ماتریس) باید بهصورت کامل توسط گیره با هم چفت شوند. گیره شامل حداقل دو صفحه ثابت و متحرک است که سمبه و ماتریس قالب روی هرکدام از این صفحات قرار گرفته است. در گیرههای هیدرولیکی، فشار برای چفت شدن دو سمت قالب توسط صفحات گیره اعمال میشود و پس از قفل گیره، تزریق صورت میگیرد. زمان بسته شدن قالب بر روی صفحات گیره بر اساس تناژ دستگاه متفاوت است و برای محاسبه آن سیکل خشک دستگاه باید در نظر گرفته شود.

- پر شدن کویتی (تزریق)

مواد خام به شکل گرانول وارد دستگاه شده و تحت فشار و دما به شکل مذاب میشوند. سپس مواد ذوبشده داخل قالب تزریق میشوند. مقدار ماده مذابی که در هر مرحله به درون قالب تزریق میشود را شات مینامند. پیشبینی زمان تزریق به دلیل شرایط مختلفی که جریان مواد مذاب به قالب را تحت تأثیر قرار میدهند، بسیار سخت است. با این حال، زمان تزریق را میتوان بر اساس میزان تزریق (شات)، فشار تزریق، وزن مواد، نوع مواد فشار و سرعت تزریق قالب و توان موتور پیشبینی کرد.

- خنک شدن قطعه

بهمحض تزریق مواد ذوب شده به قالب و تماس با سطح آن، پروسه خنک شدن مواد و شکلگیری قطعه آغاز میشود. در این قسمت ممکن است در حین خنک شدن قطعه، بخشی از قطعه دچار چروکیدگی و جمع شدگی شود. با حفظ فشار در پایان مرحله تزریق میتوان میزان جمع شدگی سطح قطعه را کاهش داد. قالب پیش از اتمام تایم خنک شدن قطعه باز نمیشود و این بخش میتواند برای قطعات با جداره ضخیم، بسیار زمانبر باشد. تایم خنک شدن قطعه بر اساس خواص ترمودینامیک پلیمر و ضخامت جداره قطعه قابل پیشبینی است.

- بارگیری سیلندر

پس از اتمام زمان خنک کاری، قطعه توسط سیستم پران که روی صفحه عقب قالب طراحیشده است به بیرون پرت میشود. با توجه به اینکه امکان چسبیدن قطعه به سطح داخلی قالب وجود دارد، میتوان پیش از تزریق داخل کویتههای قالب را اسپری کرد تا پران، راحتتر انجام گیرد.