روش فلکسو در واقع نوع امروزی چاپ لترپرس (چاپ با استفاده از حرف و تصاویر برجسته فلزی) است. البته چاپ فلکسو همه کارهتر از روش لترپرس است چرا که با استفاده از آن میتوان تقریباً انواع سطوح همچون پلاستیک، فویل، سلفون و کاغذ را چاپ کرد. این روش بطور وسیعی جهت چاپ سطوح به کار رفته در بسته بندی مواد غذایی به کار میرود. همچنین از آن میتوان برای چاپ سطح وسیعی با یک رنگ یکنواخت و یکدست استفاده کرد.

تاریخچه چاپ فلکسو

در سال ۱۸۹۰، اولین ماشین چاپ در لیورپول انگلستان بوسیله Bibby ،Baron و پسرانش ساخته شد. دردهه ۱۹۰۰ چاپ خانه های اروپایی با استفاده از صفحات لاستیک چاپ و آنیلین نفت مبتنی بر جوهر توسعه یافته بودند،این شیوه چاپ “چاپ آنیلین” نامیده می شد. در دهه ۱۹۲۰بیشتر ماشین های چاپ در آلمان ساخته می شدند، در آلمان این فرایند “gummidruck” یا چاپ لاستیکی نامیده می شد. در آلمان همچنان امروزه به این نوع چاپ “gummidruck” گفته می شود.

در اوایل قرن بیستم، این تکنیک ( چاپ فلکسو ) به صورت گسترده ای در بسته بندی مواد غذایی در ایالات متحده مورد استفاده قرار گرفت. در سال ۱۹۴۰مدیریت غذا و داروی آمریکا (FDA) رنگ های آنیلین را جزء رنگ های نامناسب برای بسته بندی مواد غذایی طبقه بندی کرد وسبب کاهش فروش این نوع دستگاه چاپ گردید.از این رو شرکت های خصوصی تلاش کردند با استفاده از نام های جدید برای این روش، از جمله “printing Lustro” و “printing Transglo”فروش را بالا ببرند اما به موفقیت چشمگیری دست نیافتند. حتی بعد ازآنکه مدیریت غذا و داروی آمریکا (FDA) چاپ آنیلین را با استفاده از جوهر های جدید در سال ۱۹۴۹ تصویب کرد خرید و فروش این دستگاه های چاپ همچنان رو به کاهش بود و برخی از تولید کنندگان مواد غذایی هنوز هم حاضر به در نظر گرفتن نام چاپ آنیلین بر روی بسته بندی محصولاتشان نبودند. سرانجام نمایندگان صنعت بسته بندی به این نتیجه رسیدند که این فرایند نیاز به تغییر نام دارد.

در سال ۱۹۵۱، فرانکلین ماس، مدیر شرکت Mosstype،با انجام یک نظرسنجی در میان خوانندگان مجله خود با نام Mosstyper خواستار ارائه اسامی جدیدی برای این نوع فرایند چاپ شد. بیش از ۲۰۰ نام، ارائه شد که در نهایت یک کمیته بنام کمیته وزن کشی وبسته بندی عبارات سه نام permatone ،rotopake و flexographic که اکثریت آراء پستی را از سمت خوانندگان داشتند را انتخاب واز بین این سه نام نیز ” flexographic”(چاپ فلکسو) انتخاب شد.

کاربردهای چاپ فلکسوگرافی

روش فلکسو از روشهای چاپی است که همواره گسترش و پیشرفت بسیار سریعی را بر خود دیدهاند. البته نباید تصور کرد که این روش تنها برای چاپ محصولاتی خاص کاربرد دارد. در واقع قابلیت این روش برای چاپ انواع مختلفی از سطوح چاپی باعث شده تا گستره وسیعی از محصولات با این روش قابل چاپ باشند. بستهبندی مواد غذایی همانطور که اشاره شد یکی از مهمترین میادین کاربرد این روش چاپی است. چاپ بر روی کیسههای پلاستیکی لفافهای بستهبندی، کاغذ دیواری، مجلات، ضمایم روزنامهها، کتب و فرمهای اداری از دیگر کاربردهای رایج این روش چاپیاند.

سیر تکامل چاپ فلکسو

اصولا دستگاههای چاپ فلکسو از نظر کیفیت ابتدایی وبدوی بودند و برچسب ها نیاز به کیفیت بالا داشت و تا همین اواخر با استفاده از فرایند افست چاپ می شد. از سال ۱۹۹۰، پیشرفت های بزرگی در کیفیت چاپ فلکسو ،صفحات چاپ و رنگهای چاپ حاصل شد.

بزرگترین پیشرفت در چاپ فلکسو درحوزه صفحات چاپ photopolymer، شامل بهبود مواد اولیه و روش تولید صفحات بوده است.

سیستم های جدید تولید صفخات کلیشه اخیرا پیشرفت خوبی در این صنعت ایجاد کرده است. شرکت های مانند Photoproducts Asahi، Flexologic AV، Dupont، MacDermid،Kodak و Esko از پیشگامان آخرین فن آوری ها در شستشوی سریع وغربالگری می باشند.امروزه چاپ تصویر تمام رنگی ممکن شده واین نوع چاپ درصورت داشتن یک اپراتور ماهر قابل رقابت با فرآیند لیتوگرافی می باشد.

بهینه سازی دستگاههای چاپ فلکسو

با توجه به اینکه دستگاههای قدیمی چاپ فلکسو از الکتروموتور معمولی بهمراه گیربکس ،تسمه وزنجیر بعنوان محرک غلتک ها و رول ها استفاده می گردید ،عوامل مختلفی چون خطا در حرکت الکترو موتور،لقی گیربکس ،خطای زنجیر و… موجب خطا در چاپ می گردید. اما امروزه با ورود سیستم های کنترل موقعیت و سروو موتورها کنترل دقیق حرکت غلتکها میسر شده وامکان خطا را تا حد بسیار بالایی کاهش داده است واز طرفی ارتباط اپراتور با دستگاه را بسیار آسان کرده است.در این زمینه گروه فنی مهندسی پیشگام اتوماسیون نیز همگام با تکنولوژی روز دنیا اماده ارائه خدمات فنی مهندسی در زمینه اورهال کردن ماشین آلات چاپ فلکسوی قدیمی و پیاده کردن سیستم های مبتنی بر سروو و نمایشگر رابط بین اپراتور و ماشین به همکاران فعال در صنعت چاپ کشور می باشد.این گروه تجربه اورهال و راه اندازی ماشین آلات چاپ فلکسو تا ده محور را در کارنامه خود دارد.

فرآیند چاپ فلکسو

کلیشه برجسته و منعطفی که به عنوان لوح چاپ در این روش استفاده میشود، از لاستیک قالبگیری شده یا مواد فتوپلیمری که نواحی تصویری در آنها بالاتر از نواحی غیر چاپی است ساخته شده است. روشهای آنالوگ یا دیجیتال، هر دو میتوانند برای ساخت این کلیشهها به کار گرفته شوند.

فلکسوگرافی روش چاپی مستقیم است، به این معنی که به هنگام چاپ کلیشه آغشته به مرکب در تماس مستقیم با سطح چاپ شونده تصویر را بر روی آن منتقل میکند. در این حال نوردی موسوم به نورد «آنیلوکسی» مرکب را از منبع مرکب به کلیشه میرساند و کلیشه آن را بر سطح چاپ شونده انتقال میدهد. بر روی نورد آنیلوکسی حفرههای وجود دارند که مقادیر مشخصی از مرکب را با خود بر روی کلیشه حمل کرده و منتقل میکنند. بر این اساس تعداد حفرههای موجود (در واحد طول) بر روی نورد آنیلوکسی بسته به نوع کار چاپی و کیفیت مورد نظر متغیر خواهد بود. در این میان اصطلاح آنیلوکس نامی بود که تا تقریباً ۶۰ سال پیش روش فلکسوگرافی به آن موسوم بود. اصطلاح آنیلوکس در حقیقت اشاره به مرکبی داشت که قبلاً با مواد آنیلینی ساخته شده و در این روش به کار گرفته میشد. البته چون آنلین مادهای سمی بود تا سالها شبههاتی را حول این روش چاپ به وجود آورد تا اینکه استفاده از رنگدانهها رایج شده و کاربرد این روش با نام جدید فلکسوگرافی آغاز شد. بنابراین نام آنیلوکس بر روی نورد آنیلوکسی به معنای استفاده از مواد آنیلینی نیست چون این مواد سالهاست که در روش چاپ فلکسو کاربرد ندارند. البته مرکبهای فلکسوی امروزی بسیار روان بوده، سریع خشک میشوند و اغلب پایه آبی هستند.

فلکسوگرافی چگونه کار می کند؟

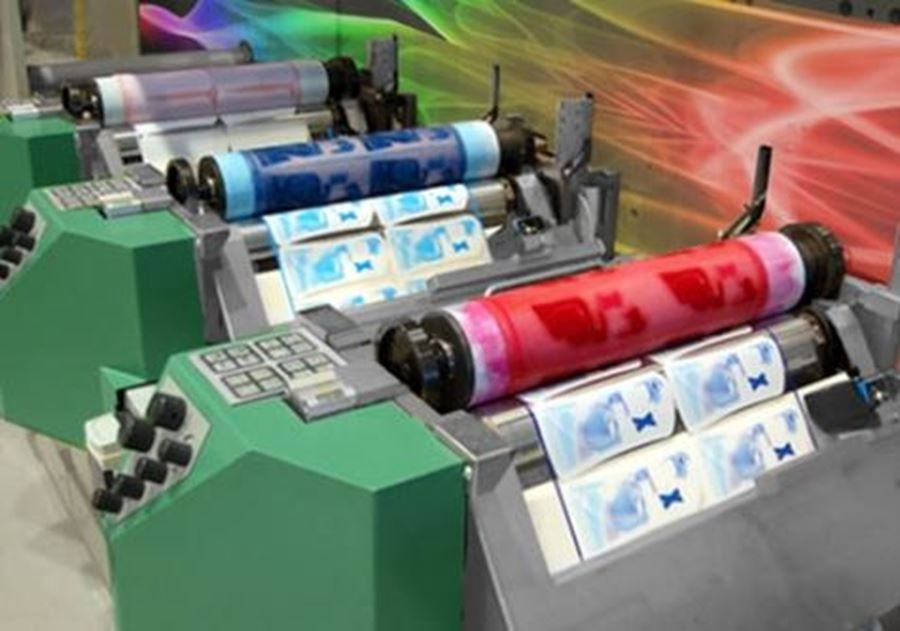

چاپ فلکسوگرافی یا فلکسوگرافیک از صفحه های چاپی فتوپلیمر که دور یه یک سیلندر در حال گردش پیچیده شدند استفاده می کند و می تواند با سرعت بالا تصاویر را روی سطوحی مثل مقوا یا سلفون چاپ کنند.

فلکسوگرافی برای چاپ کردن پترن های متناوب مثل کاغذ کادو یا بسته بندی مواد غذایی مناسب است و می تواند هم روی سطوح قابل نفوذ و هم غیر قابل نفوذ چاپ کند

یکی از مزیت های چاپ فلکسوگرافی این است که برخلاف استفاده ی تکی برگه ها در چاپ آفست، می توان از رول های بزرگ مواد در این چاپ استفاده کرد برای همین سفارش های زیاد سریع تر انجام می شوند و کمتر برای عوض کردن سطوح متوقف می شوند.

مزیت های چاپ فلکسوگرافی :

فلکسوگرافی بسیار سریع است و می تواند با سرعت بالا کارهای چاپی را انجام دهد. فلکسوگرافی می تواند روی سطوح زیادی چاپ کند. چاپ فلکسوگرافی قیمت نسبتا پایینی دارد هم از نظر خرید مواد اولیه و تجهیزات و هم از نظر خرج و مخارج نگهداری می شود.

به چاپ فلکسوگرافی پروسه هایی مثل لمینت کردن، پانچ و برش را در یک مرحله ی چاپ اضافه کرد.

معایب چاپ فلکسوگرافی :

یکی از معایب چاپ فلکسوگرافی این است که قیمت صفحه های اولیه می تواند زیاد باشد اما این هزینه ها در دراز مدت به خاطر عمر بالایی که صفحه ها دارن برمی گردند.

آماده سازی چاپ فلکسوگرافی اگر پروسه هایی مثل لمینیت کردن، لعاب دادن یا برش زدن به آن اضافه شود کمی زمان بر است و ممکن است چندین ساعت طول بکشد.

از آنجایی که فلکسوگرافی به سطوح و مواد اولیه در مقدار بالا نیاز دارد ممکن است ضایعات داشته باشد. در نهایت اگر نیاز به تغییرات خاصی باشد ممکن است زمان زیاد و مقداری هزینه ی بیشتر صرفش شود.

مزایای چاپ فلکسو :

فلکسو مزایای فراوانی نسبت به چاپ افست دارد. چاپ فلکسو بروی انواع سطوح چاپی از قبیل فیلمهای پلیمری، کاغذ و مقوا، فویلهای فلزی (آلومینیومی) و … انجام میشود.

از جمله محصولات چاپ شده با این شیوه روزنامه، جعبهها مقوایی، کیسههای خرید فروشگاهی، بسته بندیهای بهداشتی و غذایی، لیبلهای پشت چسبدار (انواع برچسب)، لیوانهای کاغذی، پاکتهای مختلف و کاغذ دیواری میباشند.

مرکبهای فلکسو شبیه به مرکبهای استفاده شده در چاپ روتوگراور است. با گرانروی (ویسکوزیته) پایین و با مرکبهای افست که خمیری (ویسکوزیته بالا) هستند متفاوت است.

در حقیقت مرکب فلکسو آبکیتر است. این گرانروی پایین باعث خشک شدن سریع، تولید بیشتر و در نهایت پایین آوردن هزینههای تولید میشود. سرعت چاپ فلکسو بسیار بالاست و با توجه به رشد فناوریها تا ۷۵۰ متر در دقیقه میرسد. دستگاههای فلکسو با عرض بالا (واید وب) بیشتر در صنایع تولید بستهبندی مورد استفاده قرار میگیرند.

برای دستیابی به بهرهوری و تولید بیشتر، رولهای به صورت عرض بالا تولید میگردد و در نهایت به تناسب نیاز آنها را برش میدهند.

انواع دستگاههای چاپ فلکسو

روش چاپ فلکسو معمولاً با دستگاههای چاپ رول انجام میشود (و در مواردی محدود با دستگاههای ورقی). دستگاههای بکار گرفته شده در این روش از لحاظ نحوه قرار گیری واحدهای چاپ در سه نوع اصلی طبقهبندی میشوند. دستگاههایی به شکل ستونی، دستگاهای افقی و دستگاههای سیلندر مرکزی.

دستگاههای چاپ فلکسو با ساختار ستونی

در این دستگاهها واحدهای چاپ جداگانه بصورت عمودی نسبت به یکدیگر قرار دارند. در این دستگاهها هر واحد چاپ سیلندر فشار چاپ (سیلندری که سطح چاپ شونده را برای انتقال تصویر به کلیشه فشار میدهد) خود را دارند. دستگاههای ستونی اولین دستگاههای طراحی شده در روش چاپ فلکسو بودند. البته رجیستر (کنترل انطباق) کردن رنگها و ثابت نگاه داشتن آن با استفاده از این نوع ماشینها دشوار است. به همین دلیل اغلب از این ماشینها جهت چاپ سطوح رول ضخیم و با وزن بالا که کشش آنها آسان نبوده یا کنترل انطباق تصویر در آنها مهم نیست استفاده میکنند.

دستگاههای چاپ با ساختار افقی

همانند دستگاههای ستونی این دستگاهها نیز از واحدهای جداگانه چاپ ساخته میشوند منتهی این واحدها بصورت افقی پشت سر هم قرار گرفتهاند. در این ماشینها به علت فاصله واحدهای چاپ از هم ممکن است اشکلاتی در کنترل انطباق چاپ روی دهد. البته با استفاده از سیتم کشش رول در این دستگاهها میتوان انطباق را به هنگام چاپ تصاویر چند رنگ کنترل کرد. بخش وسیعی از دستگاههای فلکسوی افقی برای چاپ کارتن یا چاپ سریع رولهای کم عرض که به برچسب (لیبل) تبدیل میشوند کاربرد دارند.

دستگاههای سیلندر مرکزی

بر خلاف دو نوع ستونی و افقی که واحدهای چاپی در آنها مستقلاند در دستگاههای چاپ سیلندر مرکزی واحدهای چاپ حول یک سیلندر فشار چاپ مرکزی قرار گرفتهاند. به هنگام چاپ در این دستگاهها سطح چاپ شونده با چرخیدن به دور سیلندر فشار چاپ کشیده نمیشود، به همین دلیل این نوع دستگاهها انتخاب مناسبی برای چاپ سطوح چاپ شونده نازک همچون پلاستیکها هستند که در دیگر دستگاهها کش میآیند. کنترل انطباق در این دستگاهها آسانتر است. قطر سیلندر فشار در برخی از انواع این دستگاهها به بیشتر از ۲ متر میرسد طوریکه میتوان ۸ واحد چاپ را حول آن قرار داد. تنها عیب این نوع دستگاهها آن است که با استفاده از آنها تنها میتوان بر یک سمت رول چاپ داشت.

بررسی عوامل کیفی چاپ فلکسو

بزرگترین عامل جذب مشتری توسط یک چاپخانه کیفیت به دست آمده از کارهای آن چاپخانه است که این امر خود نیز موجب پیشرفت و ترقی آن چاپخانه در بازار داخلی یا جهانی می گردد. امروزه افزایش کیفیت چاپ یکی از راه های تبلیغات بوده و هر چاپخانه برای تداوم کار خویش باید به آن متمسک شود.

کنترل عوامل موثر در تنظیم کیفیت چاپ بهترین راهکار برای ایجاد چاپی مطلوب به شمار می رود و در بالا بردن کیفیت نهایی چاپ نیز بسیار موثر بوده که جهت تحقق این هدف باید ابتدا به شناخت عوامل موثر در کیفیت بپردازیم تا توان کنترل آن را داشته باشیم.

برای بررسی عوامل کیفی چاپ فلسکو می بایست شناخت کلی از این چاپ داشته باشیم، زیر یک چاپچی زمانی توان انجام یک فرآیند چاپ خوب را خواهد داشت که بداند:

چه عواملی باعث افزایش کیفیت در چاپ می شود.

کنترل عوامل کیفی تنها موجب افزایش کیفیت چاپ نمی شود بلکه مواردی هم چون قیمت تمام شده کالا، ضایعات چاپی ، بازدهی دستگاه چاپ ، مقدار مصرف مواد چاپی و … را نیز می توان کنترل کرد.

در این تحقیق جهت شناخت عوامل موثر در کیفیت ابتدا نگاه کلی به ساختارهای مختلف دستگاه های چاپ فلسکو و میزان تاثر آن در کیفیت چاپ می پردازیم. و سپس به تقسیم بندی کلی اجزا و تعیین مقدار سهیم بودن هر بخش در تنظیم کیفی چاپ خواهیم پرداخت.

فرآیندهای چاپ در ماشین های فلسکو

آنیلوکس

یکی از وظایف مهم سیستم مرکب رسانی اصلاح مرکب خام به صورت مورد نیاز دستگاه بوده که برای این عمل باید توجه به نوع چاپ و تصویر آنیلوکس مناسب را انتخاب کرد.

آنیلوکس در لغت به معنای اندازه گیری بود،که در چاپ نیز سیلندر آنیلوکس دقیق به همین منظور مورد استفاده قرار می گیرد.

آنیلوکس سرامیکی: سطح این سیلندر از سرامیک و بر روی آن حفره های کوچکی وجود دارد. که تعیین کننده ی میزان مرکب در دستگاه های چاپ به شمار می رود. میزان فشردگی یا پراکندگی، سطح مقطع هر حفره ، حجم سلولی هر حفره و یا شکل حفره های ایجاد شده تعیین کننده ی شماره ی آنیلوکس و میزان مرکب گیری آن در دستگاه می باشد.

بدین ترتیب که مثلا آنیلوکس ۱۲۰ به این معنا است که در سانتی متر مربع ۱۲۰ حفره ی سرامیکی وجود دارد که مرکب پیس از ورود به آن و عبور از زیر تیغه می تواند روی فرم چاپی انتقال پیدا کند.

در نتیجه هر چه شماره ی آنیلوکس بیشتر شود در کارهای تصویر و دقیق که نیاز به طیف مرکب بسیار ضعیفی دارد. استفاده می شود و بلعکس برای کارهای زمینه و رنگ های پنتون از آنیلوکس با شماره های پائین تر استفاده می شود. زیرا برای انتقال رنگ های زمینه یک دستی رنگ بسیار حائز اهمیت است و باید در انتخاب شماره ی آنیلوکس بنا به نوع کار دقت زیادی به عمل بیاید.

برای محاسبه حجم سلولی حفره های آنیلوکس نیاز به اطلاعات زیر داریم:

عمق دیواری سلول های موجود،

زاویه باز هر سلول(نقطه ی کازیمم)،

اندازه ی دیواره ی بالایی سلول ،

اندازه دیواره ی کف سلول،

ریزنگاری و فشردگی بافت سلول ها.

هر سلول آنیلوکس متشکل از پایه ، دیواره ، زاویه ی حفره ، عمق حفره، و پهنای دیواره بوده که در تولید یک سیلندر بنا به نوع سفارش سازندگان ماشین تمامی این پارامترهای کنترل و محدود می شوند.

آنیلوکس کرمی : آنیلوکس های کرمی از لحاظ ساختاری معادل با سیلندرهای چاپ هلیوگراوور بوده و از لایه های هم چون روی ، مس ، کرو و کرم سخت تشکیل می شوند.

روش های مختلفی جهت ساخت سیلندرهای کرمی به کار می رود که سه روش متداول آن عبارت است از :

اسید کاری ،

قلم زنی Etching

حکاکی الکترومکانیکی Electromechanical Engraving

حکاکی لیزری Laser Engraving

ریزنگاری این آنیلوکس ها کمتربوده و درد استقامت آن ها نیز بسته به کرم سخت و مراحل سخت کاری دارد.

موتورهای هرزگرد آنیلوکس : در مواقع ایست دستگاه تنها ۸/۱آنیلوکس با مرکب و حلال در ارتباط بوده و بقیه ی سطح آن بر اثر مجاورت با هوا خشک می شود. خشک شده مرکب بر روی آنیلوکس مشکلاتی هم چون کم شدن حجم مرکب وارده در حفره های انتقال مرکب پوسته شده در استارت مجدد بر روی کار ، ایجاد پوسته ی مرکب در زیر تیغه های داکتر و هم چنین انتقال پوسته های مرکب به داخل منبع مرکب را در پی دارد.

برای حل این مشکل به محض ایجاد هر گونه توقف دو جک پنوماتیکی یونیت تغذیه مرکب را به عقب کشیده و یک موتور مجزا در جهت عکس حرکت دستگاه آنیلوکس را می چرخاند.

فرم چاپی

وجه اشتراک تمامی سیستم های چاپ فلسکو با هم در فرآیند چاپ آن هاست که بر گرفته شده از چاپ برجسته می باشد . در این سیستم فرم و این امر سبب نشت مرکب بر روی نقاط برجسته شده که سپس همین نقط بر روی جنس چاپی نیز انتقال می یابد.

چاپ فلسکو از گروه چاپ های مستقلی بوده که مطالب و تصاویر بدون رابط چاپی به روی کار انتقال پیدا می کند. فرم چاپی در این نوع چاپ به صورت بر عکس ظهور شده و از جنس فتوپلیمر می باشد.

پلیت های چاپ ترکیبی از پلیمرهای پلاستیکی بوده که سختی و ضخامت آن ها بسته به نوع ماده ی ساخته شده و ضمینه ی مصرف آن ها دارد.

فرآیند تولید و ظهور کلیشه ی فتو پلیمری یکی از بخش های مهم مرتبط با کیفیت نهایی چاپ است که در آن باید به نکات کلی زیر توجه کرد:

وکیوم کامل کلیشه قبل از نوردهی ،

مدت زمان نوردهی به کلیشه،

دما و خلوص حلال های ظهور،

درصد ترکیب حلال ها در پروسسور،

مدت زمان ماندن کلیشه در پروسسور،

مدت زمان نور پشت در کلیشه ساخته شده ،

نور نهایی برای از بین بردن مونومرها،

مدت زمان ماندن کلیشه در خشک کن ها ،

انتخاب کلیشه ی مناسب با فرآینده پایه ی آب یا پایه ی حلال،

و….

باید توجه داشته باشیم که انتخاب کلیشه ی مناسب هر دستگاه چاپی بسته به مواردی هم چون:

ظرافت ساخت سیستم فشار چاپ

شماره ی آنیلوکس

مدول دنده ی سیلندر چاپ

کیفیت دنده ی سیلندر مرکزی

سیستم انتقال مرکب

نوع بازدهی

بوده که برخی از این گزینه های در شرکت تولید کننده ی دستگاه تنظیم می شود.

کلیشه های فتوپلیمری برای چاپ باید از حداقل قابلیت هایی زیر برخوردار باشد

جذب مرکب از آنیلوکس،

انتقال سریع مرکب به جنس چاپی ،

مقاومت تری استات در برابر پارگی ،

خشک نشدن در برابر حلال ها و شرایط محیطی.

در تمامی دسته های کلیشه های چاپ فلسکو اجزایی هم چون لایه ی محافظ، لایه حساس ، و پایه ی نگهداردنده مشترک بوده و تفاوت این دسته ها فقط در فرآیند ظهور و نوع ماده حساس آن می باشد.

لایه ی محافظ در تمامی کلیشه به راحتی از روی سطح کلیشه برداشته شده و فقط وظیفه ی محافظت از کلیشه را قبل از ظهور بر عهده دارد.

تری استات در کلیشه های فتوپلیمری وظیفه ی حفظ کلیشه در برابر کش آمدن و عوامل خارجی را دارد که در روی لایه ی حساس می توانند تاثیر داشته باشند.

کلیشه های غیرتصویری: این کلیشه که معمولا در کارهای صنعتی مورد استفاده قرار می گیرد ترکیبی از لاستیک های پلیمری بوده برای چاپ های دستی وکاغذی مورد استفاده قرار می گرفته است.

برای ساخت این نوع کلیشه از حرارت و قالب های فشار آهنی استفاده می شده و پس از فرآیند فرم دهی و پخت لاستیک خام کلیشه ی آماده چاپ بوده.

کلیشه با مواد حساس مایع: از ابتدای سال ۱۹۷۰ کلیشه های مایع برای چاپ روزنامه مورد استفاده قرار می گرفت و در ابتدای سال ۱۹۷۵ در چاپ فلسکو نیز وارد شود.

بیشترین تحول این کلیشه ها استفاده از دو لایه ی مختلف بود ، یکی نرم برای استفاده در چاپ فلسکو و دیگری سخت برای نگه داشتن حروف ، نقاط و پایه ی تصاویر بر روی خود.

ساخت کلیشه ها مایع اولین قدم برای پیشرفت در ساختن کلیشه های تولیدی شده به روش اکسترود و پاشیده شدن بود.

بعد از مرحله ی پاشیدن بیش تر از پلیمرهای اضافی توسط یک تیغه با فشار هوا از روی سطح کل زدوده می شدند. پس از این مرحله پلیت باید شسته شده تا هیچ فتوپلیمری اضافی در سطح کار زدوده می شدند.

پس از این مرحله پلیت باید شسته شده تا هیچ فتوپلیمری اضافی در سطح آن نمانده یا خشک نشده باشد. پس از شست و شو خشک می شد. پس از خشک شدن کلیشه ، تصاویر بر روی آن کپی شده این فرآیند باید به اندازه ی شست و شوی سطح کلیشه توسط حلال سریع باشد.

کلیشه های تک لایه: این کلیشه که بیش ترین مصرف را در صنایع بسته بندی در چاپ فلسکو وارد در سه نوع ۵۴/۲،۱۴/۱ در بازار موجود می باشدو به کلیشه های پلی مری معروف می باشد.

لایه های محافظ به راحتی از روی سطح کلیشه برداشته شده شده و برای محکم شدن ماده ی حساس بر روی پایه ی نور پشت در ساخت کلیشه اولین مرحله به شمار می رود.

ماده ی حساس یا پلی مر در این کلیشه بسیار نرم بوده و در برابر نور بوده و در برابر نور یووی حساس می باشد. معایب این کلیشه معمولا در مقدار نوردهی و ظهور به چشم می خورد که با وجود کلیشه لیزری این معایب نیز برطرف گردیده است.

کلیشه های دولایه :این نوع کلیشه بیشتر در کارهای صنعتی و قالب سازی مورد استفاده قرار می گیرد. پایه ی این کلیشه از فلز فشرده بوده و توسط یک لایه ی رابط به ماده ی حساس متصل می گردد.

امروزه کلیشه های دو لایه در کارهای هم چون وکیوم ظروف ، قالب گیری ، ساخت قالب های فرم مورد استفاده قرار می گیرد.

در چاپ نیز از این کلیشه بیش تر به عنوان گراوور و حروف سخت فلزی استفاده می کنند که در کارهای لترپرس ، ملخی و دای کات کاربرد دارد.

تازهترین فنآوری فلکسوگرافی

مرکبهای EB به جای UV

جهانی شدن و سرعت زیاد تغییرات در دنیا، نیازها و مشاغل اساسی را بسیار تنوع بخشیده است. این عوامل تاثیرات زیادی بر یکی از اصلیترین صنایع کاربردی مرتبط با سبک جدید زندگی، یعنی بستهبندیهای انعطافپذیر برجای گذاشته است. همزیستی با محیط زیست، کاهش رد پای کربن، کاهش انرژی مصرفی، استفاده از مواد بازیافت شونده و یا بیتاثیر بر طبیعت، افزایش ایمنی بستهبندیهای غذایی، بالا رفتن ایمنی کارخانجات و کارگاههای تولیدی، نیاز به چاپهای با کیفیت بالا، بهرهوری در چاپهای متوسط و کم تیراژ و مشتریمداری در فرایند تولید چاپ، تنها چند نمونه از نیازهای متنوع و پراهمیت صنعت بستهبندی امروز است. این مقاله بر اساس تجربیات و دانش فنی تحقیق و توسعه یوتکو در راستای پاسخگویی به این نیازها تهیه شده است.

مرکبهای خشک شونده با اشعه الکترونی یا EB Curing Inks در چاپ فیلمهای پلاستیکی یا بستهبندیهای انعطافپذیر، مزایای بیشتری نسبت به مرکبهای پایه حلالی دارند. در بعضی موارد چاپ فلکسو با مرکبهای EB به عنوان جایگزینی مناسب به جای چاپ گراور و افست در نظر گرفته میشود.

به خصوص این که در مقایسه با چاپ افست برای چاپهای با تیراژ متوسط و کم، بسیار کم هزینهتر است و مهمتر این که روی طیف بسیار متنوعتری از مواد قابل اجراست. در عین حال در مقایسه با فلکسو UV، چاپ فلکسو EB بهطور طبیعی برای بستهبندی مواد غذایی بهتر است.

از دیگر مزایای چاپ فلکسو EB کاهش مصرف انرژی است که با خشک کردن بسیار سریع و کامل تمام لایههای چاپی قشر ضخیم مرکب توسط اشعه الکترونی، این صرفهجویی در انرژی را عملی میسازد. یکنواختی و حفظ کیفیت بالای چاپ در طول فرایند تولید و تا انتهای تیراژ نیز از دیگر محاسن این روش چاپی است. به طوری که رزولوشن بالای رنگهای زنده، رشد نقطه بسیار کم و پشتپوشی بالای رنگها، همگی در طول فرایند چاپ ثابت میمانند. از طرف دیگر خصوصیاتی مانند مقاومت عالی در برابر خراش، مواد شیمیایی، رطوبت و تغییر رنگ در چاپ از رو، این روش را گزینه بسیار مناسبی میسازد برای تولید محصولات بستهبندی که باید در فضای آزاد نگهداری شوند.

همانطور که گفته شد، چاپ فلکسو EB به طور ذاتی برای بستهبندی مواد غذایی بسیار مناسب است و یکی از دلایل مهم آن این است که در مرکب EB فلکسو، مواد مهاجرتکننده به سطح چاپی وجود ندارد و مشکلاتی مانند پشتزنی و چسبیدن محصولات چاپی به هم به هیچ وجه رخ نمیدهد. این مرکبها در بو و مزه مواد غذایی داخل بسته، کوچکترین تاثیری ندارند، زیرا برخلاف مرکبهای افست و فلکسو UV، پس از خشک شدن هیچ بویی ندارند و برخلاف گراور و فلکسو حلالی، هیچ حلالی تبخیر نمیکنند و لذا بهطور کامل هماهنگ با محیط زیست محسوب میشوند.

مزیت دیگری که مرکبهای فلکسو EB از نظر زیست محیطی و ایمنی دارند، این است که این مرکبها غیرقابل انفجار هستند و به همین دلیل هزینههای ایمنی، بیمه و بازیافت حلال و ظرفهای آلوده در آنها مطرح نیست. به همین استدلال به تجهیزات جمعآوری حلال پخش شده در فضای چاپخانه نیازی نیست و همانگونه که ذکر شد در مقایسه با سیستمهای خشک شونده با اشعه UV (فلکسو و گراور) و حرارتی (گراور و فلکسو حلالی) صرفهجویی قابل ملاحظهای در مصرف انرژی دارند.

آینده بستهبندیهای انعطافپذیر

با عنایت بر مزایای فراوان چاپ فلکسو EB، انتظارات دستاندرکاران صنایع بستهبندی و تکمیلی بسیار بالاست، هر چند که در تجربیات اولیه چاپی قضاوتها چندان عاری از تعصب نبود. بدون شک برای هر روش چاپی، رسیدن به بهترین اجرا نیازمند تجربه و آموزش و مهمتر از آن مقید بودن به تبعیت از دستورالعملهای ساختاری و شناخت علمی آن روش است، ولی این راه در مورد چاپ جوان و نوپای فلکسو EB کمی پرشیبتر و سختتر به نظر میرسد.

در زمینه چاپ روی کاغذ، روش چاپ فلکسو EB جای رشد و تکامل بسیاری دارد، در حالی که افست و گراور تمام پتانسیلهای خود برای چاپ روی کاغذ را تا به امروز عملی ساختهاند و امکان خاصی برای تکامل و تطبیق با نیازهای جدید بستهبندی ندارند.

چاپ فلکسو حلالی و پایه آبی نیز تا به امروز به قدر کفایت رشد کردهاند و سهم مشخص خود از بازار بستهبندی را در دست دارند به خصوص با رویکرد سالهای اخیرشان به سمت چاپهای با تیراژ کم و متوسط، تا حد قابل قبولی موفق بودهاند. گرچه هنوز این دو روش در کیفیت بالای چاپ و ملاحظات زیست محیطی ضعفهایی دارند.

در هر حال در دوران نه چندان مطلوب اقتصاد فعلی، تعداد شرکتها و چاپخانههایی که حاضر باشند برای تکنولوژیهای جدید سرمایهگذاری کنند، محدود است. لذا پیشروان این صنعت به سختی قابل پیشبینی هستند و به نظر میرسد روند پیشرفت آن در مقایسه با دهه ۸۰ و ۹۰ کندتر هم باشد. بدون شک برای ورود به تمام آن بازارهای بالقوه و برای عملی ساختن تمام ظرفیتهای این روش چاپی، به زمان نیاز است. افزایش مقررات و قوانین زیست محیطی نیز میتواند به عنوان اهرمی قوی جهت نصب بیشتر ماشینآلات فلکسو EB عمل کند.

در ادامه تحقیقات، مجموعهای از آزمایشهای ساختاری جهت مقایسه سه روش فلکسو EB، افست رول و گراور انجام گرفت. ماشینآلات به کار رفته برای این آزمایشها شامل دستگاه چاپ Onyx برای چاپ فلکسو EB (ماشین تکمیل شده EB در ۶ سال گذشته)، ماشین چاپ گراور E-Press و ماشین چاپ افست رول Silver SIL بوده است.

نتایج این آزمایشها جهت بررسی در اختیار متخصصان چاپ و شرکتهای بزرگ بستهبندی مواد غذایی قرار گرفت. با جمعبندی نظرات کارشناسان باید گفت که چاپ فلکسو که تا ده سال گذشته فاصله قابل توجهی با دو رقیب خود یعنی افست رول و گراور داشته و در خور توجه شرکتهای مهم بستهبندی نبوده، امروزه نه تنها از نظر کیفیتی این فاصله را بسیار ناچیز کرده، بلکه در بسیاری موارد مزایای دیگری نسبت به رقبای خود دارد و به همین دلیل رویکرد به آن، اجتنابناپذیر است و هنوز جای زیادی برای تکامل و پیشرفت دارد.

انواع مختلف مرکب EB

در حال حاضر انگیزه و تلاش صاحبان این صنعت قوی بوده و ایدهها و ابتکارات عملی زیادی به ثبت رسیده است. پیشبینی میشود که در آینده حتی بیش از یک نوع مرکب برای چاپ فلکسو EB در بازار وجود داشته باشد.

مرکبهای چاپ فلکسو EB به طور معمول به سه گروه اصلی تقسیمبندی میشوند :

۱- مرکب چاپ فلکسو EB با مقدار کم آب (مثال: مرکب Wet-flex محصول سان کمیکال)

۲- مرکب چاپ فلکسو EB با مقدار کم حلال (مثال: مرکب EZ Rad1 محصول تکنو سولوشنز)

۳- مرکب چاپ فلکسو EB بدون مواد تبخیر شونده یا مرکبهای سالید EB

کلیه متغیرها به چند نکته وابسته هستند:

– لایههای مرکب باید بدون خشک شدن سطحی یا عمقی در هر برج رنگ، روی یکدیگر قرار گیرند.

– تمام لایههای مرکب باید یکجا و در یک مرحله در آخر خط (قبل از رول جمعکن) خشک شوند.

بنابر عقیده برخی سازندگان مرکب، آینده صنعت بستهبندی انعطافپذیر به سمت فلکسو EB است. در حالی که گروه زیادی از مرکبسازان مشتاقانه در جستجوی راهحلهای جدید و بازارهای تازهای- به جز بازار همیشگی افست روی کاغذ (مانند چاپهای تجاری، تصاویر و …)- هستند که در سالهای اخیر به طور پیوسته روند نزولی را پیموده است.

چگونگی تبدیل ماشینهای معمولی به فلکسو EB

سیستمهای چاپی تفاوتهای زیادی در ویسکوزیته مرکب مصرفی، رفتار مرکب و نحوه انتقال آن، مراحل چاپ رنگهای مختلف، مکانیسمهای روی هم خوردن رنگها و نحوه خشک شدن سطحی و عمقی لایه چاپ شده دارند.

برای اجرای درست عملیات چاپ و مقایسه روشهای چاپی، به یک روش متدیک و ساختاری از سوی گروه R&D چاپخانه نیاز است و تنها از طریق این روش سیستماتیک است که میتوان تفاوتها و شباهتها را به واقع ارزیابی کرد.

دانش و تجربیات فعلی در استفاده از انواع مرکبهای EB بر اساس سالها کار در عرصه فلکسو UV و فلکسو پایه آبی و حلالی توسط این شرکت است.

اصلیترین زمینههایی که میبایست به آنها توجه کرد عبارتند از :

-کنترل دقیق دما در زمان واقعی

-بهینهسازی دکتر بلید محفظهای

-بهینهسازی مسیر مرکب

-همزدن مرکب بدون ایجاد کف

-انتقال صحیح مرکب از آنیلوکس بر پلیت و برروی سطح چاپ شونده

-کارکرد با مرکب بدون آسیب رساندن و تغییر آن (هم در چاپهای پرتیراژ و هم در تغییرات و آمادهسازی سریع ماشین برای کار جدید)

برای درک سازوکار پایهای این چاپ، همچنین به منظور تشخیص راهحلهای منجر به جواب از سایر روشها و نیز برای ابداع راهحلهای جدید و استفاده صنعتی و تجاری از چاپ EB میبایست انواع زمینههای بالا بررسی و آزمایش شوند تا به بهترین حالت و عملیترین روش و مناسبترین نوع مرکب رسید.

از بین تمام روشها و راهحلهای انجام شده بر روی ماشین چاپ Onyx EB، شاخصترین آنها بدون شک ترمیلوکس (Thermilox) است؛ سیستمی برای کنترل دمای مرکب که به طور مشخص روی مناطق بیش از حد گرم شده کار میکند. بنابراین با کنترل دقیق دمای ماشین چاپ، بهترین دمای مرکب جهت چاپ یکنواخت و با کیفیت را ثابت نگه میدارد. علاوه بر این، دمای مطلوب برای هر برج رنگ به طور جداگانه نیز قابل تعیین و تعریف است.

در طراحی و تبدیل ماشین چاپ به فلکسو EB، رعایت مسایل ارگونومیک نیز به سادگی امکانپذیر نیست. گرچه ایده اولیه خشککنهای EB ساده به نظر میرسد، ولی در عمل جزییات و ریزهکاریهای زیادی وجود دارد. تیم R&D با تمرکز بر هدف اصلی کنترل و تحویل مرکب (تنظیم حرارت، ویسکوزیته، گردش مرکب و اندازهگیری آن)، ماشین را از پایه دوباره طراحی کرد تا سادگی دستگاه و سهولت کار با آن نیز عملی شود.

به برکت سیستم جدید ثبت شده ترمیلوکس (که کنترلکننده دمای سیستم مرکب است)، تنظیمکنندههای مرکب و بالاخره سیستم ترموواش که یک شوینده اتوماتیک (برگرفته از سیستم هوشمند Sprint Wash است که به صورت استاندارد در بعضی ماشینهای فلکسو وجود دارد) است، کار با این ماشین فلکسو EB برای کاربران به سادگی کار کردن با ماشین فلکسو آبی و حلالی است.

بازاریابی برای فلکسوهای سیلندر مرکزی EB که طراحی بیش از حد پیچیده و دست و پاگیر داشته باشند، زیاد منطقی به نظر نمیرسد.

فلکسوگرافی با سایر روشهای چاپ تفاوت دارد؟

مطبوعات فلکسو با پیشرفت تکنولوژی ، سریع ترین فرآیند چاپ در جهان شده اند. بیایید تفاوت بین چاپ فلکسو و سایر روشهای مختلف چاپ را بررسی کنیم:

افست لیتوگرافی مقابل فلکسوگرافی :

در چاپ افست ، تصویر جوهر شده از یک صفحه به یک حامل میانی و سرانجام به یک بستر منتقل می شود.

به طور خلاصه ، تصویر مستقیماً از صفحه به یک بستر منتقل نمی شود. در حالی که در چاپ فلکسو تصویر مستقیماً به یک بستر منتقل می شود. به غیر از تفاوت فرایند ، انواع صفحه و لایه های مورد استفاده نیز متفاوت است.

فلکسو از صفحه چاپی انعطاف پذیر استفاده می کند و باعث می شود تقریباً در هر بستر با سطح انعطاف پذیر استفاده شود. و چاپ افست فقط به یک سطح صاف محدود می شود.

مزایای اصلی فلکسوگرافی نسبت به جبران موارد زیر است:

تولید با سرعت بالا

مقرون به صرفه برای سفارشات بزرگ

ازلایه بندی استفاده می کند که این امکان را می دهد تا سفارش های بزرگ بدون وقفه چاپ شوند.

چاپ گراور در مقابل چاپ فلکسو :

در چاپ گراور، تصویر با استفاده از یک صفحه فلزی به یک بستر منتقل می شود. این صفحه فلزی دارای برجستگی هایی است که در جوهر غلطانیده شده و قبل از استفاده تمیز می شود.

در حالی که ، چاپ فلکسوگرافی معمولاً از یک صفحه فوتوپلیمر (لاستیک) استفاده می کند که دارای تصویر برجسته است.

مزایای اصلی فلکسوگرافی نسبت به گراور عبارتند از:

چاپ بسیار پر سرعت

برنامه های بسیار متنوع

هزینه های پایین تر برای چاپ های کوتاه و متوسط.

چاپ دیجیتال در مقابل فلکسو :

در چاپ دیجیتال ، برای ایجاد تصویر نیازی به صفحات چاپ فیزیکی نیست. درمقابل ، از مفهومی استفاده می کند که با کمک بارهای الکتریکی مثبت و منفی ، جوهر را روی بستر جذب می نشاند. علاوه بر این ، هنوز روشی جدید است و به همین دلیل ، فاقد پیشرفت هایی است که سایر روشهای چاپ انجام داده است.

نتیجهگیری

چاپ فلکسو یک بار با طراحی ماشینهای سیلندر مشترک مرکزی، بازار چاپ بستهبندیهای انعطاف پذیر را گسترش داد. سپس با استفاده از سیلندر چاپ و آنیلوکس غلافی (Sleeves)، زمان آمادهسازی برای کار جدید را کاهش داد و این دو مرحله مهم در تکامل چاپ فلکسو در کنار تکنولوژی خشک شدن با اشعه الکترونی EB، امروزه آن را به عنوان روش چاپی پیشتاز در عرصه چاپ بستهبندیهای انعطافپذیر مطرح ساخته است.