نقش سیلندر در صنعت چاپ چیست؟

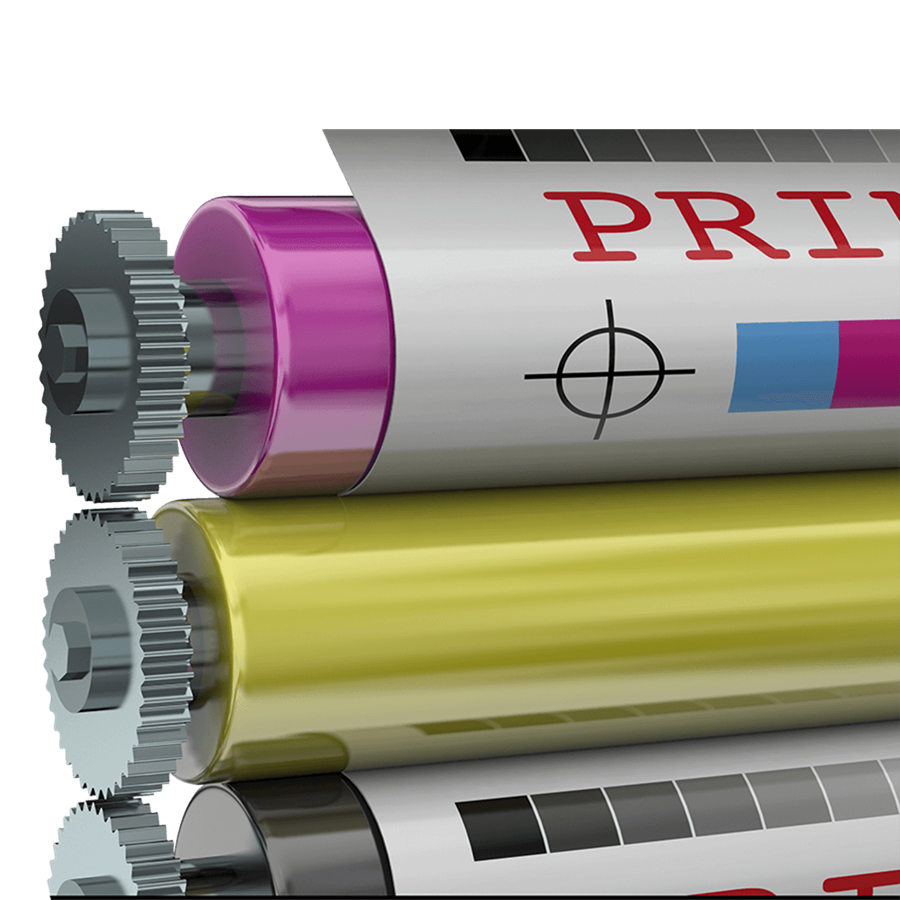

تمامی زیرشاخه های صنعت چاپ مانند چاپ روی کاغذ و پوشاک و دیگر سطوح در کشورمان در حال انجام بود اما با ورود صنعت سیلندر سازی در بازار چاپ روی نایلون به این مجموعه ها افزوده شد و در نتیجه این صنعت به رشد و تکامل خود رسید.

در گذشته از این روش چاپ در انتشار روزنامه استفاده می شده است. اما امروزه با تغییرات عظیم در آن قابلیت های کاربردی زیادی به آن اضافه شده است. استفاده از روش چاپ سیلندر مخصوصاً در زمینه بسته بندی به امری کاربردی و منحصر به فرد در صنعت چاپ تبدیل شده است

واحدهای مورد نیاز برای سیلندر سازی چاپ چیست؟

- واحد حکاکی الکترونیکی

- واحد طراحی

- واحد سنگ و پولیش

- واحد تراشکاری

- واحد آبکاری

دلیل استفاده از آبکاری در سیلندر سازی چیست؟

امروزه استفاده از روش لیزر مستقیم ( در این فرآیند با آبکاری لایه های روی و کروم دوام و ساختار مناسب برای چاپ گراور حاصل گردیده و یا برای ساخت سیلندر رتوگراور به سرعت در حال گسترش است ) استفاده از روش جدید پردازش تصویر DLS - SHC ، شکل هندسی حفره ها و در نتیجه ترام حاصل از آنها ، کاملا بهینه گردیده است. کنترل فعال و مداوم متغیرهای پرتو لیزر ، توانایی ایجاد حفره هایی با سطح و عمق کاملا مستقل را فراهم کرده اند.

فرآیند آبکاری الکتروشیمیایی با فلزات روی و کرم نیز، پیشرفت نموده است. با استفاده از نوع جدید کاتالیزور و الکترولیت عادی، سطح روی با لایهای از کرم پوشش داده میشود. این ساختار روی – کرم قابل مقایسه با لایه مس – کرم در سیلندرهای معمول میباشد.

روش لیزر مستقیم، بدون تماس در این روش که اجزای اصلی ابزار آن در تصویر یک نمایش داده شده است، اطلاعات تصویر از طریق انرژی حرارتی حاصل از ضربه پرتو لیزر، مستقیماً به لایه رویی منتقل میشود. ضربان پرتو لیزر با سرعتی تا هفتاد هزار بار در ثانیه، باعث تبخیر نقطهای فلز روی و ایجاد فره میگردد.

برای دقت عمل و استمرار آن، مواد زاید عملیات ، توسط گردش هوای پیشبینی شده از محیط کار به غبارزدایی ، منتقل میگردند. با استفاده از روش سیلندرسازی لیزری بدون تماس احتمال هر گونه خوردگی ابزار از بین رفته و امکان تکرارپذیری بینقص افزایش مییابد.

روش حکاکی در صنعت چاپ چگونه انجام می شود؟

نظارت دقیق بر شرایط چاپ – روش لیزر مستقیم از محدودیتها و لغزشهای روشهای الکترومکانیکی و شیمیایی حکاکی سیلندر مبراست. با این روش میتوان دیواره حفرهها را با بهترین شکل ممکن تولید نمود و حتی قادر میگردیم دیواره حفرهها را برش دهیم.

روش حکاکی با لیزر در حالت عادی، توانایی تنظیم انرژی حاصل از ضربه را دارد و با توجه به ریزنگاری انتخابی، ابعاد پرتو، از پیش تعریف شده میباشند و از این رو، ابعاد حفره نتیجه مستقیم شکل مشخصی از پرتو در نقطه تمرکز آن میباشد.

روشهای پیشرفتهتر استفاده از حفرههای SHC ، توانایی تنظیم هر دو عامل تأثیرگذار پرتو لیزر، یعنی ابعاد و انرژی را دارا میباشند. این تکامل بدین معناست که میتوان در ایجاد یک حفره، میزان عمق و سطح آن را آزادانه کنترل نمود. بدین ترتیب عملاً یک بعد دیگر قابل استفاده در فضای چاپ به وجود میآید و ما میتوانیم انواع مختلفی از درصدهای ثابت پوشش سطحی داشته باشیم.

به عنوان مثال برای ترام پنجاه درصد با ضخامتهای مخلتف پوشش مرکب و با شفافیتهای مختلف مرکب (Trancparency) مفاهیم جدیدی تعریف میگردند. با توجه به سرعت بسیار بالای این روش، بهینهسازی انتقال مرکب برای هر میزان تونالیته میتواند جداگانه انجام گیرد.

چاپخانه رتوگراور انتشاراتی با استفاده از حفرههای SHC میتواند مقدار حکاکی سیلندرها را از ۷۰ تا ۹۰ خط بر سانتیمتر اختیار کند. ابعاد حفرهها نیز با توجه به مقیاس تونالیته، میتواند از عمق تنها چند میکرون و عرض ۲۵ میکرون در نواحی روشن تا حداکثر عمق ۳۵ و عرض ۱۴۰ میکرون در نواحی کاملاً متراکم متغیر باشند.

چرخه ساخت سیلندر با روش لیزر مستقیم – لایه رویی، حامل اطلاعات تصویر و ماده پایه در فرآیند سیستم لیزر مستقیم میباشد.

چاپ تماسی چیست؟

دسته بندی روشهای چاپی بر اساس تماسی و غیر تماسی سابقهی چندانی ندارد. این اصطلاح از زمانی به کار گرفته شد که روشهای چاپ جدیدی ابداع شدند که بدون تماس با سطح چاپ شونده عمل چاپ را انجام میدهند.

چاپهای تماسی بر اساس فرم چاپ و نحوهی انتقال مرکب به چهار گروه تقسیم میشوند:

۱-گود(مانند هلیو گراور و چاپ پد)

۲-برجسته(مانند لترپرس و فلکسو گراوی)

۳-صاف(مانند افست و چاپ سنگی)

۴-توری(مانند سیلک اسکرین و استنسیل

انواع چاپ گود چیست؟

به طور کلی چند نوع چاپ در گروه چاپ های گود قرار میگیرد:

- روتو گراور : در چاپ گود سطحی آن قسمتی که باید چاپ شود فرورفته تر از قسمتهای دیگر است

- هلیو گراور

- هلیو تایپ

- انتا گلیو

- پد چاپ

چاپ گراور چه مزیتی دارد؟

۱-سرعت بالا

۲-مناسب برای چاپهای پیوسته

۳-کیفیت چاپ در مقایسه با تیراژ بسیار مناسب است

۴-ضایعات بسیار پایین

۵-کیفیت بالای رنگ

اشکالات چاپ گراور چیست؟

۱-در چاپ گراور تصاویر بر روی خود سیلندر حک میشود که این سبب هزینهی بالای انبارداری است.

۲-هزینهی بسیار بالای تهیهی پلیت به معنی ایناست که تیراژ باید حداقل بالای ۳۰۰۰۰۰ باشد.

۳-زمان لازم برای ساخت سیلندر بسیار زیاد و تصحیح ان بسیار مشکل است

۴-هزینهی ساخت سیلندر در مقایسه با سایر چاپ ها بیشتر است.

چاپ گراور برای چه چاپ هایی مناسب است؟

روش گراور برای چاپ مجلات گرانبها، کاتالوگ های با کیفیت و تیراژ بالا، انواع پلاستیکهای چند لایه، رول کاغذ، تمبر، شکلات، سیگار، اسکناس و … مناسب است..

چاپ فلکسو گرافی چیست؟

فلکسوگرافی تنها روش چاپی است که می توان توسط آن روی لفاف های بسیار نازک، منعطف چاپ کرد. واقعاً روی تمام کاغذ ها، مقواهای کلفت، متریــــال های بسته بندی با سطح زبر، قماش ها و پارچه ها چاپ می کند.

چاپ فلکسوگرافی تنها پروسه چاپ لترپرس است که مخصوصاً در چاپ بسته بندی، لیبل و روزنامه پیشرفت را نشان میدهد. خصوصیت اصلی چاپ فلکسو استفاده از پلیتـهای چاپی منعطف است که نسبتاً در مقایسه با پلیتهای Book Printing نرم و قادر به تغذیه مرکب خاصی هستند. استفاده از پلیتهای نرم، منعطف و مرکب مناسب (ویســکوزیته پایین) ،این امکان را به ما مــی دهد که روی طیف وسیعی از سوبستراهای جـاذب یا ناجاذب چاپ کنیم.

چرا امروزه از چاپ فلکسو گرافی استفاده میکنند؟

دو دلیل عمده کاربرد رو به رشد ماشینهای فلکسو گرافی :

۱-کاربری بالنسبه آسان آن

۲- سازگاری مناسب این شیوه با مرکب های پایه آب

سیلندرهای چاپ هلیو گراور برای چه مواردی قابل استفاده است؟

برای چاپ بسته بندی ، چاپ سفره و پارچه استفاده می شود.

استفاده سیلندرهای ترامه در کجاست؟

از سیلندر های ترامه برای لامیناسیون و وارنیش استفاده می کنند.

فعالیت صنعت سیلندر سازی در ایران به چه صورت است؟

در یک دهه گذشته با توجه به توسعه و رشد صنعت چاپ در کشور و همچنین نصب ماشین آلات متعدد چاپ رول ، کمبود واحدی جهت سیلندر سازی و پشتیبانی آن احساس می شد،این نیاز باعث تاسیس و شروع فعالیت گروه های صنعتی شد تا بتوانند این نیاز را رفع کنند تا پشتوانه ای مطمئن برای صنعت چاپ ایران باشند.

wow slots: vip casino online https://hotgamblingguide.com/online-casino-live/ bellagio casino colombo online

best free online casino app https://combatcasino.info/online-casino-illinois/ maya online casino

fallsview online casino promo code https://combatcasino.info/review-shazam/ best michigan online casino bonus